Fraunhofer-Technologie revolutioniert den 3D-Druck von Augenprothesen

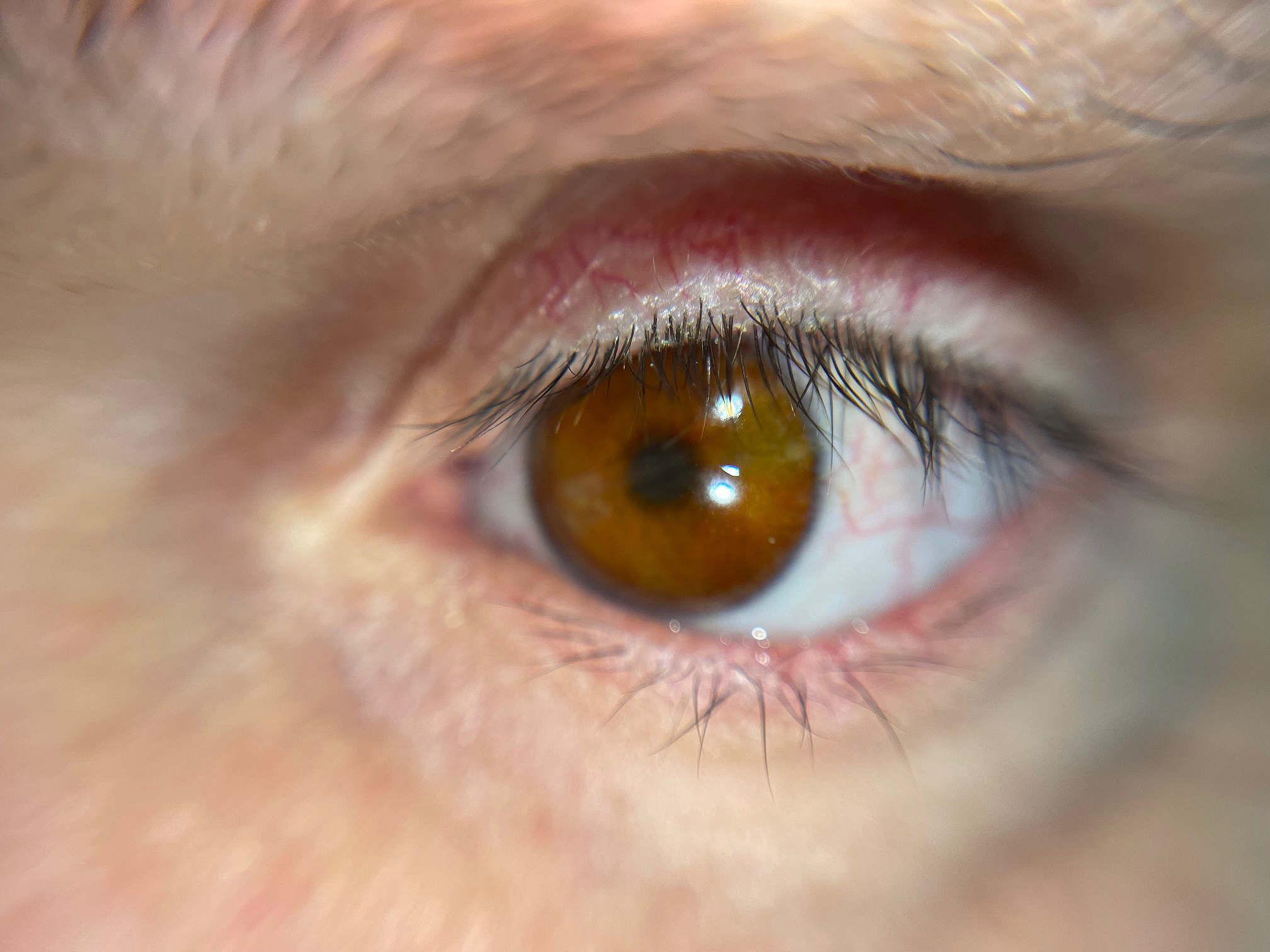

Augenprothesen werden in Zukunft mit 3D-Druckern hergestellt. Das Fraunhofer IGD hat eine Reihe an Technologien entwickelt, die die bisherige, rein manuelle Herstellung von Einzelprothesen ablösen werden. Die Fraunhofer-Software Cuttlefish:Eye nutzt einem 3D-Scan der Augenhöhle und ein farbkalibriertes Foto des gesunden Auges, um ein 3D-Modell der Augenprothese zu erstellen. Anschließend kommt der Cuttlefish®-3D-Druckertreiber von Fraunhofer zum Einsatz, um das Modell auf einem Multicolor-Multimaterial-3D-Drucker zu drucken.

(London/Darmstadt Eine Augenprothese aus dem 3D-Drucker ist nicht nur in einem Bruchteil der Zeit hergestellt im Vergleich zum herkömmlichen Verfahren, sondern die neuen Prothesen sehen auch realistischer aus. Möglich machen das die Algorithmen von Cuttlefish:Eye, einer Softwarelösung des Fraunhofer-Instituts für Graphische Datenverarbeitung IGD. In enger Zusammenarbeit mit der britischen Firma Ocupeye Ltd und dem weltbekannten Moorfields Eye Hospital in London haben die Forschenden aus Darmstadt ein spezielles Verfahren entwickelt, um aus einem Scan der Augenhöhle und einem Foto des gesunden Auges ein virtuelles Modell zu erstellen. Die bahnbrechende Technologie zur Herstellung von Prothesen wird nun erstmals in einer klinischen Studie am Moorfields Eye Hospital bei Patientinnen und Patienten eingesetzt.

Professor Mandeep Sagoo, Facharzt für Augenheilkunde in Moorfields, fügte hinzu:

»Wir sind begeistert von dem Potenzial dieses vollständig digitalen Auges. Dies ist der Höhepunkt von vier Jahren Forschungsarbeit zwischen dem Moorfields Eye Hospital, dem UCL Institute of Ophthalmology, Ocupeye Ltd und Fraunhofer an einer hochentwickelten Technologie. Wir hoffen, dass uns die bevorstehende klinische Studie handfeste Beweise für den Wert dieser neuen Technologie liefern und zeigen wird, welchen Unterschied sie für die Patientinnen und Patienten ausmacht. Sie hat eindeutig das Potenzial, die Wartelisten zu verkürzen.«

Augenprothesen werden immer dann notwendig, wenn ein Auge aus gesundheitlichen Gründen operativ entfernt werden musste, z. B. infolge einer schweren Verletzung oder einer lebensbedrohlichen Krankheit wie Augenkreb. Von solchen Erkrankungen sind etwa eine dreiviertel Million Menschen in Europa und über acht Millionen weltweit betroffen. Der Prozess der individuellen Vermessung der Augenhöhle sowie die Herstellung der Prothesen ist seit Jahrzehnten weitgehend unverändert geblieben. Die invasive Modellierung kann unangenehm sein und ist für Kinder eine belastende Erfahrung, die oft eine Vollnarkose erfordert. Der anschließende, in Handarbeit durchgeführte, zeitaufwändige Herstellungsprozess führt zu einer mehrmonatigen Wartezeit, was zur zusätzlichen Belastung für Patientinnen und Patienten führt. Das neue Verfahren, bei dem modernste 3D-Drucktechnologien zum Einsatz kommen, beschleunigt die Produktion erheblich und bietet den Patientinnen und Patienten eine schnellere, bessere und komfortablere Behandlung.

Der Termin für die 3D-Prothese beginnt für die Patientinnen und Patienten mit einem 2,4 Sekunden dauernden, nichtinvasiven und nichtionisierenden Scan mit einem speziell entwickelten Gerät von TOMEY Nürnberg. Bei dem medizinischen Gerät handelt es sich m einen in der Augenheilkunde eingesetzten, optischen Kohärenztomographen OCT (Optical Coherence Tomography). Der erhaltene Scan der Augenhöhle und das farbkalibrierte Bild des gesunden Auges werden nahtlos und digital an das Fraunhofer IGD übertragen. Die Firma Tomey hat die Leistungsfähigkeit der optischen Kohärenztomographie so optimiert, dass die Augenhöhle des entfernten Auges genau vermessen und zusätzlich ein farbkalibriertes Foto des gesunden Auges erstellt wird. Cuttlefish:Eye erstellt aus diesen Daten in ebenso kurzer Zeit ein 3D-Druck-Modell. Die Drucker werden über den universellen 3D-Druckertreiber Cuttlefish® angesteuert, der sich durch seine Farbkonsistenz sowie die realistische Darstellung auch transparenter Materialien auszeichnet. Die Technologie des Fraunhofer IGD kommt weltweit in vielen verschiedenen Druckertypen zum Einsatz. Den Druck der 3D-Prothesen übernimmt die Lupburger Fit AG, die seit vielen Jahren Erfahrung in der additiven Fertigung speziell in der Medizintechnik hat. Die fertig gedruckten Prothesen werden von einem Team erfahrener Okkularisten im Moorfields Eye Hospital geprüft und fertig poliert. Mit einem einzigen 3D-Drucker kann Ocupeye potenziell den jährlichen Bedarf von etwa 10.000 Prothesen für den britischen Markt decken.

Gordon Bott, CEO von Ocupeye Ltd, fügte hinzu:

»Gemeinsam mit Fraunhofer, dem Moorfields Eye Hospital und dem UCL Institute of Ophthamology haben wir die allererste 3D-gedruckte Augenprothese für den Menschen entwickelt. Es gibt jetzt eine vollständige Technologie, die das Potenzial hat, die Erwartungen der Patientinnen und Patienten an Augenprothesen neu zu definieren.«

Jeder Schritt des neuen Herstellungsverfahrens wurde strengen Qualitätskontrollen unterworfen. So ist zum Beispiel die Cuttlefish:Eye®-Software als Medizinprodukt der Klasse 1 zertifiziert. Die Materialien für den 3D-Druck wurden umfangreichen und gründlichen Biokompatibilitätstests unterzogen, bevor die britische Aufsichtsbehörde für Arzneimittel und Gesundheitsprodukte MHRA die Genehmigung für eine klinische Studie erteilte. Für die klinische Studie werden etwa 50 Patientinnen und Patienten rekrutiert, die eine 3D-gedruckte Augenprothese erhalten. Sie werden im Laufe eines Jahres mehrmals von qualifiziertem Klinikpersonal untersucht und gebeten, über ihre Erfahrungen zu berichten.

Die Möglichkeit, Patientinnen und Patienten, die eine Augenprothese benötigen, routinemäßig ein realistisches Medizinprodukt zur Verfügung zu stellen, ist ein wichtiger Schritt, der die Projektpartner der Verwirklichung ihrer Vision näherbringt. Möglich wird dies durch ein äußerst "disruptives" innovatives Verfahren, das mit einem optischen Kohärenztomographen beginnt, der bereits im Moorfields Eye Hospital im Einsatz ist. Aus den Erkenntnissen, die bereits in der Forschungs- und Entwicklungsphase gewonnen wurden, hat Tomey die erweiterten Funktionen zum Standard gemacht und die Verbesserungen auf die nächste Gerätegeneration übertragen.

Potenziell könnte mit nur einem Gerät pro Klinik und dem Einsatz einer kleinen Anzahl geografisch verteilter 3D-Drucker der geschätzte Weltmarktbedarf von acht Millionen Menschen – etwa 0,1 Prozent der Weltbevölkerung – gedeckt werden.

Fraunhofer-Institut für Graphische Datenverarbeitung IGD

Fraunhofer-Institut für Graphische Datenverarbeitung IGD